Fertigungsverfahren per 3D-Druck werden bei der BMW Group in vielen Bereichen angewandt – und auch BMW Motorrad Motorsport setzt mit dem BMW Motorrad WorldSBK Team auf diese innovative Technologie. Sie ermöglicht es, schnell und effizient direkt an der Rennstrecke neue Komponenten für den Musterbau zu fertigen und diese an der BMW S 1000 RR zu testen, bevor sie in ihrer finalen Ausfertigung in München beziehungsweise bei den Zulieferern produziert werden. Zudem können kleinere, meist nicht stark belastete Teile direkt vor Ort so gefertigt werden, dass sie im Rennen zum Einsatz kommen können.

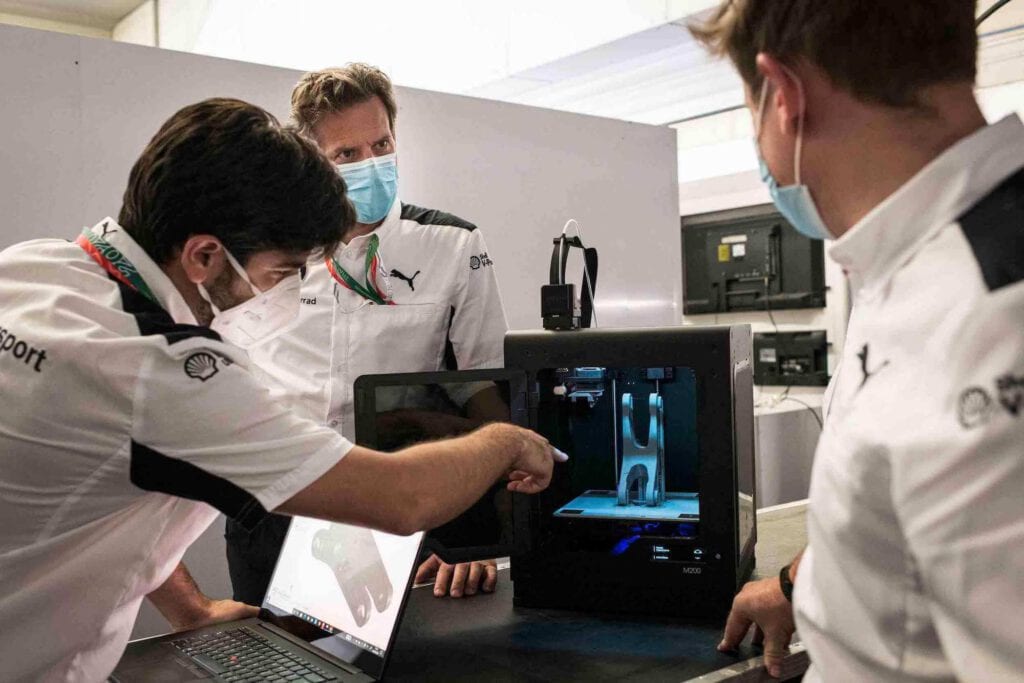

Üblicherweise ist der Prozess folgender: Die Ingenieure entwickeln neue Komponenten, diese werden am Rechner simuliert, aus Metall oder Karbon gefertigt, am Motorrad verbaut und dann auf der Rennstrecke getestet. Mit dem 3D-Druck-Verfahren ist es dagegen im laufenden Rennbetrieb möglich, neue Komponenten zu entwickeln und zu testen. Dafür verfügt BMW Motorrad Motorsport über einen portablen 3D-Drucker, der im Truck von Rennstrecke zu Rennstrecke mitreist und an den Rennwochenenden der FIM Superbike World Championship (WorldSBK) in der Box des BMW Motorrad WorldSBK Teams aufgebaut wird.

Schnell und effizient mit 3D-Druck Komponenten

„Mit dieser Technologie können wir schnell und effizient Verbesserungen an der RR vornehmen. Die Weiterentwicklung eines WorldSBK-Bikes ist ein fortlaufender Prozess, und häufig sind es kleine Details, die ein Motorrad besser machen“, sagt BMW Motorrad Motorsport Direktor Marc Bongers. „Im Rahmen der Möglichkeiten, was laut Reglement verändert werden kann, arbeiten unsere Ingenieure hinter den Kulissen permanent daran, die einzelnen Komponenten am Bike anzupassen und zu optimieren. Mit Hilfe des 3D-Drucks können wir das an der Rennstrecke auch während Rennveranstaltungen direkt und schnell umsetzen. Anhand der akquirierten Daten und den daraus folgenden Analysen – in Kombination mit Fahreraussagen oder dem Input der Mechaniker, die direkt am Bike arbeiten – generieren wir Input für die Entwicklungsmannschaft.

Auf Basis dieses Inputs entstehen Ideen, die entweder direkt in Konstruktionen überführt werden können oder mittels Simulationen über einen iterativen Prozess zu Neukonstruktionen führen, die alle in CAD ausgeführt werden. Die neuen Komponenten werden als Kunststoffvarianten ausgedruckt, und am Bike als Musterteil auf Verbaubarkeit und Funktion geprüft. Das geht wesentlich schneller, als wenn wir warten müssten, bis die Teile entweder intern oder extern gefertigt und an der Rennstrecke verfügbar sind, um sie zu evaluieren. Zudem lassen sich mögliche Kollisionen mit umliegenden Bauteilen oder einem eingeschränkten Zugang einfacher beurteilen als auf dem Bildschirm.“

Ein weiterer Vorteil: Sollte eine Anpassung benötigt werden, kann diese oft einfach im vorhandenen Kunststoffteil vorgenommen und danach im CAD umgesetzt werden. Dieser Prozess kann schnell und beliebig oft wiederholt werden, bis das Bauteil zu 100 Prozent den Anforderungen entspricht. Es wird zunächst ein „Dummydruck“ der Komponente erstellt, welcher dann sofort bewertet und angepasst werden kann. „Normalerweise hast du fertige Komponenten, die du per Berechnung, Konstruktion und Simulation entwickelt hast und dann bei Testfahrten oder an Rennwochenenden evaluierst. Dabei besteht immer das Risiko, dass im immer komplexer werdenden Gesamtpaket entweder konstruktive Fehler, Schwierigkeiten bei der Montage oder der Zugang zu dem Bauteil übersehen werden könnten“, so Bongers. „Mit 3D-Druck können wir schnell und kostengünstig Bauteile erstellen und diese im laufenden Prozess optimieren. Sobald das Bauteil so ist, wie wir es brauchen, schicken wir die finalen Daten an die Werkstatt, die es dann aus dem geeigneten Material, meist Metall oder Karbon, für den Renneinsatz fertigt.“

Erfolgreich getestete 3D-Druck Komponenten bei der WorldSBK

Wie schnell und effizient dieses Verfahren ist, zeigt ein Beispiel vom WorldSBK-Double-Header in Jerez (ESP) und Portimão (POR). In Jerez wurde auf Basis der Fahrdaten eine Optimierung an der Umlenkung des hinteren Federbeins vorgenommen. Ein 3D-Druckteil wurde im Fahrzeug probeverbaut und getestet. Die finalen Daten wurden an den Lieferanten geschickt, welcher auf dieser Basis an den rennfreien Tagen eine neue Umlenkung anfertigte. Wenige Tage später, pünktlich zum Start des nächsten Rennwochenendes in Portimão, war sie verfügbar und konnte an der BMW S 1000 RR verbaut werden. Und falls kleinere, leicht belastete Bau- oder Ersatzteile nachproduziert werden müssen, kann dies sogar komplett vor Ort mit dem 3D-Drucker gemacht werden. Beispiele dafür sind unter anderem Hebelverstellungen, Halterungen für Sensoren und Schnelltrenn-Kupplungen.

Sollten die Möglichkeiten des Druckers vor Ort an der Strecke jedoch nicht ausreichen, sind die Möglichkeiten über den hauseigenen Additive Manufacturing Campus (AMC) der BMW Group praktisch unbegrenzt. Das BMW Motorrad WorldSBK Team arbeitet eng mit dem Additive Manufacturing Campus zusammen. Über diese Schiene hat das Team einzigartigen Zugriff nicht nur auf die beratenden 3D-Druck-Experten, sondern auch auf eine umfassende Palette von Druckverfahren sowie verschiedenen Materialien für verschiedenen Anwendungen. Die Fertigung der Komponenten kann direkt von der Strecke über die BMW eigenen Systeme ausgelöst werden. Beispiele für Teile, die in Kunststoffen oder Metallen direkt für die Verwendung am World Superbike gedruckt werden, sind unter anderem Bremsbelüftungen aus karbonfaserverstärkten Kunststoffen, komplexe Formteile, Sturzpads aus Titan, Aluminium-Verteilerboxen und aerodynamische Verkleidungsteile.